| 【 鉄鋼用語(熱処理一般、焼ならし、焼なまし、焼入れ、焼戻し、時効、表面硬化処理) 】 |

1.適用範囲

この規格は、圧延、鋳造又は鍛造された鋼の熱処理に関する主な用語と、その定義について規定する。

備考: この規格の対応国際規格を、次に示す。

ISO 4885:1996 Ferrous products - Heat treatments - Vocabulary

2.引用規格

次に掲げる規格は、この規格に引用されることによって、この規格の規定の一部を構成する。これらの引用規格のうちで、発行年を付記してあるものは、記載の年の版だけがこの規格の規定を構成するものであって、その後の改正版・追補には適用しない。発行年を付記していない引用規格は、その最新版(追補を含む。)を適用する。

- JIS B 6911 鉄鋼の焼ならし及び焼なまし加工

- JIS B 6912 鉄鋼の高周波焼入焼戻し加工

- JIS G 0551 鋼のオーステナイト結晶粒度試験方法

- JIS G 0552 鋼のフェライト結晶粒度試験方法

- JIS G 0557 鋼の浸炭硬化層深さ測定方法

- JIS G 0559 鋼の炎焼入及び高周波焼入硬化層深さ測定方法

- JIS G 0561 鋼の焼入性試験方法(一端焼入方法)

- ISO 3651-2:1998 Determination of resistance to intergranular corrosion

of stainless steels - Part 2 : Ferritic, austenitic and ferritic-austenitic

(duplex) stainless steels - Corrosion test in media contain-ing sulfuric

acid

- ISO 3887:1976 Steel, non-alloy and low-alloy - Determination of depth of

decarburization

3.分類

鉄鋼用語(熱処理)の分類は、次による。

- 熱処理一般

- 焼ならし及び焼なまし

- 焼入れ、焼戻し及び時効

- 表面硬化処理及び表面処理

4.定義

備考1.

用語の読み方が紛らわしいものは、用語の下に読み方を括弧で示す。

備考2.

一つの用語欄に二つ以上の用語が併記してある場合は、記載されている順位に従って優先的に使用する。

備考3.

括弧内に示す用語の対応英語は、参考である。

備考4.

番号に括弧で数値を付けた用語は、ISO 4885 に規定された用語で、括弧の数値は、ISO 4885 の項目番号である。これらJIS、ISO

共通に規定された用語の定義は、ISO に準拠して規定したが、個々の用語の定義で下線を付けた部分は、ISO の定義を補足したものである。また、JIS、ISO

共通に規定された用語であっても定義に従来JIS を採用したものは、定義でアンダーラインを付け、ISO の定義を参考として記した。

a) 熱処理一般

- 1101(3.74) : 熱処理 (heat treatment)

- 固体の鉄鋼製品が全体として又は部分的に熱サイクルにさらされ、その性質及び/又は組織に変化をきたすような一連の操作。

- 備考:

- 鉄鋼製品の化学成分がこの操作の間に変化することもある。

- 1102 : 光輝熱処理 (bright heat treatment)

- 保護雰囲気中などで熱処理することによって、表面の高温酸化及び脱炭を防止し、表面光輝状態を保持する熱処理。

- 備考:

- 光輝焼なまし(bright annealing)

- 光輝焼ならし(bright normalizing)

- 光輝焼入れ(bright hardening)

- 光輝焼戻し(bright tempering)

- などがある。

- 1103 : 雰囲気熱処理 (controlled atmosphere heat treatment)

- 炉内の雰囲気ガスを目的によってそれぞれ調節して行う熱処理。

- 備考:

- 雰囲気ガスには酸化性、還元性、不活性、浸炭性、窒化性などの種類がある。

- 1104 : 真空熱処理 (vacuum heat treatment)

- 真空中で加熱して行う熱処理の総称。

- 備考:

- 真空焼なまし(vacuum annealing)

- 真空焼入れ(vacuum hardening)

- 真空焼戻し(vacuum tempering)

- などがある。

- 1105 : イオン衝撃熱処理 (ion bombardment heat treatment, plasma heat treatment)

- 減圧雰囲気中で陰極とした処理物と陽極との間に起こるグロー放電を利用した表面処理。

- 1106 : 電解熱処理 (electrolytic heat treatment)

- 電解液又は塩浴中で陰極とした処理物と陽極の間で通電し、処理物を加熱後冷却する熱処理。

- 1107 : 塩浴熱処理 (salt bath heat treatment)

- 塩浴中で行う熱処理。

- 1108 : 拡散浸透処理 (diffusion coating)

- 表面に他の金属元素又は非金属元素を拡散浸透させる熱処理の総称。

- 備考1.

- 拡散被膜処理又はセメンテーション(cementation)ともいう。

- 備考2.

- アルミナイジング(aluminizing)又は、カロライジング(calorizing)、ガルバナイジング(galvanizing)、サルファライジング(sulphurizing)、クロマイジング(chromizing)、シリコナイジング(siliconizing)、シェライダイジング(sheradizing)

などがある。

- 1109(3.149) : 加工熱処理 (thermomechanical treatment)

- 最終の塑性加工がある温度範囲で行われ、熱処理だけでは繰り返して得られない特定の性質をもつ材料状態を生じさせる加工工程。

- 備考:

- 準安定オーステナイトの温度範囲で塑性加工した後、マルテンサイト変態を行わせるオースフォームなどがその代表的なものである。

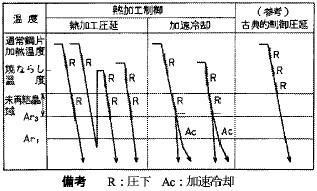

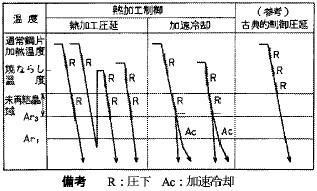

- 1110 : 制御圧延 (controllled rolling)

- 熱間圧延法の一種で、鋼片の加熱温度、圧延温度及び圧下量を適正に制御することによって、鋼の結晶組織を微細化し、機械的性質を改善する圧延。

- 備考:

- 制御圧延のうち、

- a) 主として、Mn-Si系高張力鋼を対象に低温のオーステナイト域で圧延を終了するものを古典的制御圧延、

- b) 未再結晶域で圧延の大部分を行うものを含む制御圧延を熱加工圧延と呼ぶことがある。

- 1111 : 加速冷却 (accelerated cooling)

- 主として、厚板圧延工程において行われる制御冷却で、制御圧延に引き続き変態温度域を空冷よりも早い冷却速度で冷却することによって、鋼の結晶組織を調整し、機械的性質を改善する冷却方法。

- 備考:

- 加速冷却設備を用いて圧延ライン上で単に冷却し、焼入処理を行う冷却方法は、加速冷却に含まない。

- 1112 : 熱加工制御 (thermo-mechanical control process)

- 制御圧延を基本に、その後空冷又は強制的な制御冷却を行う製造法の総称。

- 備考1.

- 熱加工圧延及び加速冷却がこれに含まれる。ただし、古典的制御圧延だけの場合は含まない。

- 備考2.

- TMCP と呼ぶことがある。

- 図1 熱加工制御

- 1113(3.133) : 安定化熱処理 (stabilizing)

- 時間経過による寸法、又は組織の変化を防ぐことを意図した鉄鋼製品の熱処理。

- 1114(3.134) : 安定化焼なまし (stabilizing annealing)

- 化合物、例えば、安定化オーステナイト系ステンレス鋼における炭化物の析出又は球状化をする目的で、850℃近辺で行う焼なまし。

- 1115(3.126) : 均熱、 均熱処理 (soaking)

- 温度が一定に保たれる熱サイクルの部分。

- 備考:

- 当該温度が、例えば、炉のものか、製品の表面か、製品の全断面についてのものなのか、又は製品その他の特定点を指すのかを、規定する必要がある。

- 主として、材料の内外の温度差が少なくなるようにする目的で、適切な時間、一定の温度に保持すること。

- 1116(3.7) : オーステナイト化 (austenitizing)

- 鉄鋼製品の組織がオーステナイトになるような温度で行う処理。

- 備考:

- もし変態が完全でない場合には、部分的オーステナイト化と呼ぶ。

- 1117(3.8) : オーステナイト化温度 (austenitizing temperature)

- 鉄鋼製品がオーステナイト化時に保持される最高の温度。

- 1118 : 硬化 (hardening)

- 時効、加熱・冷却の処理などで硬さを増す操作。

- 備考:

- 時効硬化、析出硬化、焼入硬化、肌焼硬化などの種類がある。

- 1119 : シーズニング、枯し(からし) (seasoning)

- 鋳物の鋳造内部応力を除去するため、長年月放置する操作。

- 備考:

- 最近では、一般に応力除去焼なましが行われる。

- 1201(3.52) : 拡散、 拡散処理 (diffusion, diffusion treatment)

- 物質を構成している原子が熱エネルギーによって移動する現象。

- 備考:

- 拡散変態、析出、回復、再結晶、浸炭などはいずれも原子の拡散によって進行する。

- 鉄鋼表面に持ち込まれた元素(例えば、浸炭、ほう化又は窒化などによって)を製品の内部に向かって拡散させることを意図して行う熱処理(又は操作)。

- 1202(3.53) : 拡散域 (diffusion zone)

- 熱化学処理の間に形成された表面層。その処理の間に持ち込まれた元素を固溶又は部分的に析出した状態で含有している。

- 備考1.

- これらの元素の含有量は、中心に近づくにつれて連続的に消失する。

- 備考2.

- 拡散域の析出物は、窒化物、炭化物などである。

- 1203(3.106) : 過熱及び過均熱 (overheating and oversoaking)

- 過剰な結晶粒成長を生じるような、ある期間、温度条件下にさらされる加熱。

- 備考:

- 過熱は温度効果、過均熱は時間効果によるものとして、区別することができる。過熱及び過均熱された鉄鋼製品は、製品の成果kに応じて、適切な熱処理又は熱間加工によって再処理してもよい。

- 1204(3.19) : バーニング (burning)

- 結晶粒界の融合によって引き起こされる組織や性質の非可逆的な変化。

- 備考:

- 後の熱処理や機械加工又は加工と熱処理の組合せの作業で、初めにもっていた諸性質を回復できない現象。

- 1205(3.120) : 再結晶、 再結晶熱処理 (recrystallization, recrystallizing)

- 冷間加工などで塑性ひずみを受けた結晶が加熱されるとき、内部応力が減少する過程に続いて、ひずみが残っている元の結晶粒から内部ひずみのない新しい結晶の核が発生し、その数を増すとともに、各々の核は次第に成長して、元の結晶粒と置き換わっていく現象。

- 備考:

- 再結晶を起こす温度を再結晶温度という。この温度は、金属及び合金の純度又は組成、結晶内の塑性ひずみの程度、過熱の時間などによって著しい影響を受ける。

- 冷間加工された金属内で、相の変化なしに、核成長および成長によって新しい結晶粒が発達することを意図した熱処理。

- 1206(3.68) : 結晶粒粗大化 (grain coarsening)

- Ac3をはるかに超える温度で結晶粒成長をもたらすに十分な時間行われる熱処理。

- 1207(3.69) : 結晶粒微細化 (grain refining)

- 鉄鋼製品の結晶粒を微細化し、結果的に起こる均一化を目的とした熱処理。

- 備考:

- Ac3(過共析鋼においてはAc1)をわずかに超える温度に過熱し、この温度に長く保持することなく、適切な速度で冷却することからなる。

- 1208(3.45、3.46) : 脱炭、 脱炭処理 (decarburization, decarburizing)

- 鉄鋼製品の表面における炭素の欠乏。

- 備考:

- この欠乏は、部分的(部分的脱炭)か、名目上完全(完全脱炭)かのいずれかである。二つの形式の脱炭(部分的及び完全)の和は、全脱炭と呼ばれる(ISO

3887 参照)。

- 脱炭処理:

- 鉄鋼製品の脱炭を意図した熱化学処理。

- 1209(3.47) : 脱炭層深さ (depth of decarburization)

- 鉄鋼製品の表面と、炭素層の欠乏している層の厚さを特徴づける限界との距離。

- 備考1.

- その深さを表示する用語には、全脱炭層深さ、フェライト脱炭層深さ、特定残炭率脱炭層深さ、実用脱炭層深さなどがある。

- 備考2.

- この限界は、脱炭の種類によって変わり、組織状態、硬さ水準又は変化しなかった母材の炭素含量(ISO 3887 参照)若しくはその他の規定の炭素含量によって規定される。

- 1210 : 白点 (flake, white spot)

- 鋼材の破面に現れる白色の光沢をもったはん点。

- 備考1.

- 以前には、低合金鋼の大型鍛鋼品などにしばしば認められた。

- 備考2.

- 熱間加工後の冷却過程で生じる変態応力、水素の析出に伴う内部応力などで誘発される内部き裂と考えられる。

- 1211 : 水素ぜい化(水素脆化) (hydrogen embrittlement)

- 鋼中に吸収された水素によって鋼材に生じる延性又はじん性(靭性)が低下する現象。

- 備考:

- この現象は、酸洗、電気めっきなどの場合に生じることが多い。また、引張応力が存在すると割れに至ることが多い。

- 1212 : 赤熱ぜい性 (red shortness)

- 熱間加工の温度範囲で鋼がもろくなる性質。

- 1213 : 青熱ぜい性 (blue shortness)

- 200〜300℃付近で鋼の引張強さや硬さが常温の場合より増加し、伸び、絞りが減少して、もろくなる性質。

- 備考:

- 青熱ぜい性と呼ばれるのは、この温度範囲で、青い酸化被膜が表面に形成されるためである。

- 1214 : 低温ぜい性 (cold shortness)

- 室温付近又はそれ以下の低温で、鉄鋼の衝撃値が急激に低下して、もろくなる性質。

- 1215 : σぜい性 (sigma embrittlement)

- σ相の析出分離によって起こるぜい化現象。

- 備考:

- σ相とはクロムを20%以上含む高クロム鋼、高クロムニッケル鋼などに現れる金属間化合物。

- 1216(3.56) : 変形 (distortion)

- 熱処理で起こる鉄鋼製品の形状や寸法における変化。

- 1217 : 経年変形 (secular distortion)

- 室温で長年月の間に材料の寸法・形状が変化すること。

- 1218(3.146) : 熱き裂 (thermal crack)

- 加熱又は冷却によって、直ちに又は遅れをもって鉄鋼製品に生じるき裂。

- 備考:

- 一般に、き裂という用語は、加熱割れ、焼割れなど、き裂の現れる条件を示すことによって分類されている。

- 1219 : 鋳鉄の成長 (growth of cast iron)

- 鋳鉄の変態点の上下の温度で過熱・冷却が繰り返されたときに起こる不可逆的な異常膨張現象。

- 1301 : 変態 (transformation)

- 温度を上昇又は下降させた場合などに、ある結晶構造から他の結晶構造に変化する現象。備考:磁気変態のように必ずしも結晶構造の変化を伴わないものもある。

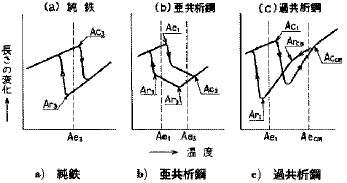

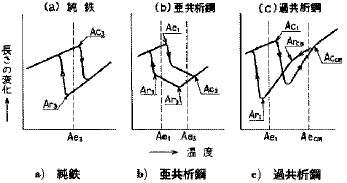

- 1302(3.43、3.152) : 変態点、 変態温度 (critical points, transformation temperature)

- 変態点:

- 特定の合金の変態温度。

- 変態温度:

- 相変化の起こる温度で、変態が温度範囲にわたって起こるときは、変態が開始し、終了する温度。

- 備考:

- 鋼については、次のような主要な変態温度が区別される。

- Ae1 : オーステナイトの存在下限を定義する平衡温度

- Ae3 : フェライトの存在上限を定義する平衡温度

- Aem : 過共析鋼においてセメンタイト存在上限を定義する温度

- Ac1 : 加熱時、オーステナイトが生成し始める温度

- Ac3 : 加熱時、フェライトがオーステナイトへの変態を完了する温度

- Acm : 加熱時、過共析鋼中のセメンタイトが完全に溶解する温度

- Ar1 : 冷却時、オーステナイトがフェライト又はフェライト、セメンタイトへの変態を完了する温度

- Ar3 : 冷却時、フェライト変態が始まる温度

- Arm : 過共析鋼において、オーステナイトの冷却の間、セメンタイトが生じ始める温度

- Ms : 冷却の間にオーステナイトがマルテンサイトに変態し始める温度

- Mf : 冷却の間、オーステナイトがほとんど完全にマルテンサイトに変態した温度

- Mx : 冷却の間に、オーステナイトの x%がマルテンサイトに変態した温度

- 図2 変態点

- 1303 : 磁気変態 (magnetic transformation)

- 強磁性体から常磁性体へ、又は常磁性体から強磁性体への変化。

- 備考:

- 結晶構造の変化は伴わない。

- 1304(4.5) : α鉄 (alpha iron)

- 911℃よりも低い温度での純鉄の安定な状態。

- 備考1. その結晶構造は、体心立方である。

- 備考2. 768℃(キュリー点)よりも低い温度では強磁性である。

- 備考3. 768℃〜910℃までの温度範囲では常磁性である。

- 1305(4.16) : δ鉄 (delta iron)

- 1392℃から融点までの温度範囲での純鉄の安定な状態。

- 備考1. その結晶構造は、体心立方で、α鉄と同じである。

- 備考2. 常磁性である。

- 1306(4.19) : フェライト (ferrite)

- 1種以上の元素を含むα鉄又はδ鉄固溶体。

- 備考: δ鉄の固溶体をδフェライトともいう。

- 1307 : 初析フェライト (pro-eutecitoid ferrite)

- 亜共析鋼を高温から冷却する際に、共析変態に先立ってオーステナイトから析出するフェライト。

- 1308 : シリコ・フェライト (silico-ferrite)

- ねずみ鋳鉄及び可鍛鋳鉄のように多量のけい素を含むフェライト。

- 1309(4.21) : γ鉄 (gamma iron)

- 911℃〜1392℃までの温度範囲での純鉄の安定な状態。

- 備考1. その結晶構造は、面心立方である。

- 備考2. 常磁性である。

- 1310(4.6) : オーステナイト (austenite)

- 1種以上の元素を含むγ鉄固溶体。

- 1311(4.48) : 固溶体 (solid solution)

- 2種以上の元素によって形成される均一な固体の結晶質の相。

- 備考:

- 溶質原子が溶媒原子を置換している置換型固溶体及び溶質原子が溶媒の原子間に挿入されている侵入型固溶体に区別されている。

- 1312 : 共晶 (eutectic)

- 冷却の過程で、一つの融液から二つ以上の固相が密に混合した組織への変化、又はその反応で生じた組織。

- 備考:

- 平衡状態図で共晶成分より合金元素濃度が少ないときには亜共晶(hypo-eutectic)、多いときには過共晶(hyper-eutectic)という。

- 1313 : 共析 (eutectoid)

- 冷却の過程で、一つの固溶体から二つの固相が密に混合した組織への変態、又はその変態で生じた組織。

- 備考:

- 平衡状態図で共析成分より合金元素濃度が少ないときには亜共析(hypo-eutectoid)、多いときには過共析(hyper-eutectoid)という。

- 1314 : 析出 (precipitation)

- 固溶体から異相の結晶が分離成長する現象。

- 1315 : 偏析 (segregation)

- 合金元素や不純物が不均一に偏在している現象又はその状態。

- 1316(4.9) : しま状組織 (banded structure)

- 顕微鏡観察断面に現れる熱間加工の方向に平衡なしま状に観察される組織。

- 備考:

- 熱間加工時にしま状に存在した偏析帯とその他の部分の変態相が異なるためにしま状に観察される。

- 1317 : 炭化物 (carbide)

- 炭素と一つ又はそれ以上の金属元素との化合物。

- 備考:

- 特に二つ以上の金属元素を必要成分とするものを複炭化物(double carbide)という。

- 1318(4.11) : セメンタイト (cementite)

- Fe3C の化学式で示される鉄炭化物。

- 1319 : 初析セメンタイト (pro-eutectoid cementite)

- 過共析鋼を高温から冷却する際に、共析変態に先立ってオーステナイトから析出するセメンタイト。

- 1320(4.41) : パーライト (pearlite)

- オーステナイトの共析分解によって形成されるフェライトとセメンタイトの層状集合体。

- 1321(4.25) : 結晶粒度 (grain size)

- 顕微鏡観察断面に現出された結晶粒の大きさ。

- 備考1. 一般にはこれを比較法又は切断法によって求めた粒度番号で表す。

- 備考2. オーステナイト結晶粒度の試験方法は JIS G 0551 に、また、フェライト結晶粒度の試験方法は JIS G 0552 に規定している。

- 1322(4.51) : ウイドマンステッテン組織 (Widmannstaetten structure)

- 母相固溶体の特定の結晶面に沿う新しい相の形成によってもたらされる組織。

- 備考:

- 亜共析鋼の場合、顕微鏡観察断面において、それはパーライトを背景とした針状フェライト組織として現れる場合が多い。過共析鋼の場合には、針状組織はセメンタイトからなる。

- 1323 : 双晶 (twin)

- 一つの結晶粒の中で、結晶格子の構造は同じであるが、ある一定の面(双晶面という。)を境界にして、互いに鏡面対象となっているような結晶。

- 備考:

- 一般の金属に見られる双晶の種類としては、変形双晶(deformation twin)、変態双晶(transformation twin)及び焼なまし双晶(annealing

twin)がある。

- 1324 : 焼なまし双晶 (annealing twin)

- 焼なましして再結晶や結晶粒成長が起こるときに現れる双晶。

- 1325 : 共晶黒鉛 (eutectic graphite)

- 共晶状の微細な片状黒鉛、又は可鍛鋳鉄の焼なまし以前に既に白鋳鉄(白銑)中に存在する黒鉛。

- 備考: 後者をモットル(mottle)ともいう。

- 1326 : 片状黒鉛 (graphite flake, flake graphite)

- ねずみ鋳鉄中に生じる片状の黒鉛。

- 備考: ばら状黒鉛(graphite rosette)、共晶黒鉛(eutectic graphite)もこれに含まれる。

- 1327 : 球状黒鉛 (spheroidal graphite, nodular graphite)

- マグネシウムなどで処理して製造した球状黒鉛鋳鉄に生じる密な球状の黒鉛。

- 1328 : 白鋳鉄、白銑 (white iron)

- 共晶セメンタイトとパーライトからなり、黒鉛を含まない銑鉄。

- 1329 : バーミキュラ黒鉛 (virmicular graphite)

- 球状黒鉛と片状黒鉛との中間的な芋虫状の黒鉛。

- 備考: コンパクト黒鉛(compacted graphite)ともいう。

b) 焼ならし及び焼なまし

- 2101(3.102) : 焼ならし (normalizing)

- オーステナイト化後空冷する熱処理。

- 備考:

- その目的は、前加工の影響を除去し、結晶核を微細化して、機械的性質を改善することである。鉄鋼の焼ならし加工は、JIS

B 6911 に規定している。

- 2102(3.3) : 焼なまし (annealing)

- 適切な温度に加熱及び均熱した後、室温に戻ったときに、平衡に近い組織状態になるような条件で冷却することからなる熱処理。

- 備考:

- この定義は非常に一般的であるので、処理の目的を規定する表現を使用することが推奨される。(光輝焼なまし、完全焼なまし、軟化焼なまし、変態域焼なまし、等温焼なまし及び変態点下焼なまし

参照)。

- 2103(3.67) : 完全焼なまし (full annealing)

- Ac3を超える温度における焼なまし。

- 2104(3.127) : 軟化焼なまし (softening)

- 鉄鋼製品の硬さを所定の水準まで低下させる目的で、Ac1変態点近傍の温度に加熱する熱処理。

- 2105(3.138) : 応力除去焼なまし (stress relieving)

- 本質的に組織を変えることなく、内部応力を減らすために、適切な温度へ加熱又は均熱した後、適切な速度で冷却する熱処理。

- 2106 : ひずみ取り焼なまし (straightening annealing)

- 鋼材又は鋳物に生じたひずみを除去するために、荷重をかけながら変態点以下の温度に加熱保持して行う焼なまし。

- 2107 : 低温焼なまし (low temperature annealing)

- 残留応力の低減又は軟化を目的として、変態点以下で行う焼なまし。再結晶温度以下で行う場合もある。

- 2108(3.82) : 拡散焼なまし (homogenizing)

- 偏析現象による不均一性を、拡散によって低減させることを意図した高温の長時間焼なまし。

- 2109(3.130)(3.131) : 球状化焼なまし、球状化、球状化処理 (spheroidizing, spherodization)

- セメンタイト板のような炭化物粒子を、安定な球状の形態へ発達させること。

- 析出した炭化物の球状化をもたらすために、一般に、Ac1温度の付近で長く均熱する、又はこの温度周辺を振らすことにかかわる焼なまし。

- 2110(3.91) : 等温焼なまし (isothermal annealing)

- オーステナイト化後冷却し、オーステナイトからフェライト、パーライト又はセメンタイト、パーライトへの変態が完結するような温度に、その時間均熱することによって冷却を中断する焼なまし。

- 2111 : 中間焼なまし (process annealing, intermediate annealing)

- 冷間加工で硬化した鋼を軟化し、引き続いて行う冷間加工を容易にする目的で、再結晶温度以上

Ac1点以下の適切な温度で行う焼なまし。

- 又は鍛鋼品の製造工程中、最終熱処理の前に1回ないし数回に分けて行う焼なまし。インタミディエイトアニーリング(intermediate

annealing)ともいう。

- 2112(3.17) : 箱焼なまし (box annealing)

- 酸化を最小に抑えるため密閉容器中で行われる焼なまし。

- 2113(3.95) : 可鍛化焼なまし (malleablizing)

- 脱炭又はセメンタイトの黒鉛化によって可鍛鋳鉄(附属書1 4.53参照)の組織を得ることを意図して、白鋳鉄に行われる熱処理。

- 2114(3.71) : 黒鉛化焼なまし (graphitizing)

- 鉄鋼の炭化物の全部又は一部を黒鉛化させるために過共晶鋳鉄に適用される熱処理。

- 2115 : 第一段焼なまし (first stage annealing)

- 第一段黒鉛化のための焼なまし。

- 2116 : 第二段焼なまし (second stage annealing)

- 第二段黒鉛化のための焼なまし。

- 2117 : 予備焼なまし (pre-baking, pre-annealing)

- 白鋳鉄(白銑)の黒鉛化を促進するため、あらかじめ Ac1点以下の適切な温度で行う焼なまし。

- 2118 : 脱炭焼なまし (decarburizing annealing)

- 鉄鋼の表面から炭素を除去して延性を与えるための焼なまし。

- 2201(3.70) : 黒鉛化 (graphitization)

- セメンタイトが高温で分解して、セメンタイト中の炭素が黒鉛の形で炭素を析出する現象。

- 2202 : 第一段黒鉛化 (first stage grahtitization)

- 可鍛鋳鉄を製造する際、共晶セメンタイトが焼戻炭素(テンパカーボン)とオーステナイトへ分解する現象。

- 2203 : 直接黒鉛化 (direct graphitization)

- 第一段黒鉛化終了後の冷却過程において、Ac1変態の温度範囲内でオーステナイトがフェライトに変態する際、その炭素溶解度の差によってオーステナイトから直接黒鉛が析出する現象。

- 2204 : 第二段黒鉛化 (second stage grahtitization)

- 可鍛鋳鉄を製造する際、共析セメンタイトが焼戻炭素(テンパカーボン)とフェライトへ分解する現象。

- 2205(3.119) : 回復 (recovery)

- 冷間加工された鉄鋼製品の物理的又は機械的性質の少なくとも一部を、その組織の明らかな変化を来すことなしに、回復させる意図をもった熱処理。

- 備考: この処理は、再結晶の温度よりも低温で行われる。

- 2301 : 球状炭化物 (globular carbide, spheroidal carbide)

- 球状となった炭化物。

- 2302 : 球状セメンタイト (globular cementite, spheroidal cementite)

- 球状となったセメンタイト。

- 2303 : 焼戻炭素 (temper carbon)

- 白鋳鉄(白銑)の黒鉛化焼なましによって析出した黒鉛。

c) 焼入れ、焼戻し及び時効

- 3101(3.116) : 焼入れ (quenching)

- 鉄鋼製品を静止空気中よりもより迅速に冷却することからなる操作。

- 備考: 冷却条件を規定する用語の使用が推奨される。例えば、衝風冷却、水焼入れ、階段焼入れなど。

- 3102(3.114) : 焼入硬化 (quench hardening)

- オーステナイト化後、マルテンサイト又はベイナイトに変態するような条件下での冷却によって得られる鉄鋼製品の硬化。

- 3103 : 水焼入れ (water hardening, water quenching)

- 冷却に水を用いて行う焼入れ。

- 3104 : 油焼入れ (oil hardening, oil quenching)

- 冷却に油を用いて行う焼入れ。

- 3105 : 熱浴焼入れ (hot bath quenching)

- 冷却に適切な温度に保った熱浴(溶融金属、溶融塩、油など)を用い、この熱浴で急冷し適切な時間保持した後、引上げて空冷する焼入れ。

- 3106 : 塩浴焼入れ (salt bath quenching)

- 溶融塩を用いる熱浴焼入れ。

- 3107 : 電解焼入れ (electrolytic hardening)

- 電解液中で陰極とした処理物を陽極との間で通電して処理物を加熱し、電解液によって急冷する焼入れ。

- 3108 : 真空焼入れ (vacuum hardening)

- 真空中で加熱し、ガス、油又は水などによって急冷する焼入れ。

- 3109 : 空気焼入れ (air hardening)

- 空気中又は適切なガス雰囲気中で冷却する焼入れ。

- 備考: 自硬性をもつ鋼を焼入れする場合に行われる。

- 3110 : 噴射焼入れ (spray hardening)

- 冷却剤を噴射して行う焼入れ。

- 3111 : 噴霧焼入れ (fog hardening)

- 霧状の冷却液中で行う焼入れ。

- 3112(3.89) : 中断焼入れ (interrupted quenching)

- 媒体中で急冷し、鉄鋼製品が焼入媒体との熱的平衡に達する前に中断する焼入れ。

- 備考1.

- その目的は、焼入れの際のひずみの発生や焼割れを防ぎ、かつ、焼入れ後の性質を適切に調節することにある。

- 備考2.

- この用語は、階段焼入れを表すのに用いない方がよい。

- 3113(3.136) : 階段焼入れ (step quenching)

- 適切な温度において媒体中で均熱することによって一時的に冷却が中断される焼入れ。

- 備考: この用語は、中断焼入れを表すのに用いない方がよい。

- 3114 : 時間焼入れ (time quenching)

- 冷却剤中で急冷して適切な時間保持した後、引き上げる方法による中断焼入れ。

- 3115 : プレスクエンチ (press quenching)

- プレスした状態で行う焼入れ。

- 備考: 焼入変形を極度に嫌う機械部品に応用され、ダイクエンチ(diequenching)ともいう。

- 3116 : 部分焼入れ (selective hardening)

- 部品の各部に所要の性質を与えるために、局部的に行う焼入れ。

- 3117 : ベイナイト焼入れ (bainitic hardening)

- ベイナイト組織を得るような焼入れ。

- 3118 : スラッククエンチ (slack quenching)

- オーステナイト化温度から臨界冷却速度よりやや遅い速度で冷却して行う焼入れ。

- 備考:

- この場合、鋼は完全に硬化せず、マルテンサイトのほかに、又は、マルテンサイトに代わって、一種又はそれ以上の変態生成物を生じる。

- 3119 : 鍛造焼入れ (direct quenching from forging temperature)

- オーステナイト状態で鍛造を施し、そのまま直ちに行う焼入れ。

- 備考: 鍛造を安定オーステナイト状態で行うものと、準安定オーステナイト状態で行うものと2種類がある。

- 3120(3.97) : マルテンパ (martempering)

- オーステナイト化後、階段焼入れを行う熱処理。この階段焼入れは、Ms点の直上の温度にフェライト、パーライト又はベイナイトの生成を避けるのに十分な速度で焼入れ後、均一な温度に、しかも、ベイナイトの生成を避ける上で十分に短い時間保持する熱処理。

- 備考1. その間にマルテンサイトが実際上全断面にわたって形成される。最終の冷却は、一般に空気中で行われる。

- 備考2. その目的は、焼入れによるひずみの発生や焼割れを防ぐとともに、適切な焼入組織を得ることである。

- 備考3. マルクエンチ(marquenching)ともいう。

- 3121(3.140) : サブゼロ処理 (sub-zero treating, deep freezing)

- 焼入れ後、残留オーステナイトをマルテンサイトに変態させるために行う熱処理で、常温よりも低い温度へ冷却し、その温度で均熱する熱処理。

- 備考: 深冷処理ともいう。

- 3122(3.5) : オーステンパ (austempering)

- オーステナイト化後、フェライトやパーライトの形成を避けるように十分に早くMs点より高い温度に冷却する階段焼入れを行い、オーステナイトのベイナイトへの変態が部分的又は完全に起こるように均熱する熱処理。

- 備考1. 室温への最終冷却は、特定の速度で行うわけではない。

- 備考2. その目的は、ひずみの発生及び焼割れを防止するとともに、強じん性を与えることである。

- 3123(3.108) : パテンチング (patenting)

- オーステナイト化後、引き続いて行われる線引き又は圧延に適した組織を得るために、適切な条件下で冷却する熱処理。備考:

例えば、空気、鉛浴など、パテンチングの行われる媒体を規定することが望ましい。

- 3124 : オイルテンパ処理 (oil quenching(hardening) and tempering)

- 鋼線を連続的に真っすぐな状態で、油など冷媒で焼入れ後、焼戻しを行う処理。

- 3125(3.144) : 焼戻し (tempering)

- 一般に焼入硬化後、又は所要の性質を得るためお熱処理後に、特定の温度(Ac1未満)で、1回以上の回数均熱した後、適切な速度で冷却することからなる熱処理。

- 備考: 焼戻しは、一般に硬さの低下をもたらす。しかし、硬度上昇を起こす場合もある(二次硬化参照)。

- 3126 : 繰返し焼戻し (multiple tempering)

- 高合金鋼、高速度鋼などのように、1回の焼戻しで効果が十分に上がらない場合に、焼戻しを2〜3回繰り返す操作。

- 3127 : 調質 (thermal refining)

- 焼入れ後、比較的高い温度(約400℃以上)に焼き戻して、トルースタイト又はソルバイト組織にする操作。

- 3128(4.2) : 時効 (ageing)

- 急冷、冷間加工などの後、時間の経過に伴い鋼の性質(例えば、硬さなど)が変化する現象。

- 備考: 時効硬化を目的として行う操作の定義で用いることもある。

- 参考: ISO の定義では、常温又はその付近で起こるところの、侵入形元素の移動による鉄鋼製品の性質の変化をもたらす現象。

- 3129 : 焼入時効 (quench ageing)

- 高温から急冷した鉄鋼を室温又はそれより少し高い温度に保持したときに起こる時効。

- 3130 : ひずみ時効 (strain ageing)

- 冷間加工した材料に起こる時効。

- 3131 : 過時効 (overageing)

- 硬さ、強さなどの性質が最高になる温度と時間よりも高い温度又は長い時間で起こる時効。

- 3132(3.129) : 固溶化熱処理 (solution treatment)

- 析出物を固溶体中に溶け込ませるための熱処理。

- 3133 : 過冷 (supercooling)

- 変態の析出の一部又は全部を阻止して、変態点以下又は溶解度線以下の温度に冷却する操作。

- 3134 : 水じん(水靭) (water toughening)

- 高マンガン鋼などを固溶化温度から水中急冷して完全なオーステナイト組織を得る操作。

- 3135(4.47) : 鋭敏化、 鋭敏化処理 (sensitization)

- 粒界への炭化物の析出による、粒界腐食に対するステンレス鋼の感受性の増加。

- 備考:

- 粒界腐食に対する抵抗を研究するために、鋭敏化処理が用いられる(ISO 3651-2

参照)。

- 鋭敏化処理:

- オーステナイト系ステンレス鋼の粒界腐食試験を行うために、500〜800℃の温度範囲に加熱して、粒界腐食に鋭敏な組織状態にする熱処理。

- 3136 : オースエージ (ausageing)

- 過冷オーステナイトをMs点以上の温度で時効する処理。

- 備考: 例えば、ある種の析出硬化系ステンレス鋼(SUS631など)に対し、Ms点の調整などの目的で行う。

- 3137(3.96) : マルエージ (marageing)

- 鋼に要求される機械的性質を与える目的で、非常に低い炭素含有量のため軟らかいマルテンサイトを生じる鋼に対して、固溶化熱処理に引き続いて行われる析出硬化処理。

- 3138(3.14) : ブルーイング (blueing)

- 鉄鋼製品を、酸化媒体中で、その研磨した表面が青色の酸化物の薄い、連続的な、密着性の高い膜で覆われるような温度で処理する操作。

- 3201(3.72) : 焼入性 (hardenability)

- 鋼がマルテンサイト又はベイナイトなどへ変態しやすいことによって焼入硬化が得やすいことを表す性能。

- 備考:

- 焼入性は、通常、ジョミニー曲線のような、焼入れによって得られる硬化と焼入表面からの距離との関係で特徴づけられる。焼入性試験方法については、JIS G 0561 を用いると便利である。

- 3202 : 焼入性バンド (hardenability band)

- 同一鋼種の化学成分及び結晶粒度のばらつきによる焼入性曲線のばらつきの範囲をバンドで表したもの。

- 備考: Hバンド(H band)ともいう。Hバンドが定められた鋼をH鋼という。

- 3203 : 焼入性倍数 (multiplying factor)

- 合金元素を添加したときの理想臨界直径と、添加しないときの理想臨界直径との比。

- 備考: 焼入性倍数は、一般に合金元素の添加量と共に増加する。

- 3204(4.36) : 質量効果 (mass effect)

- 質量及び断面寸法の大小で、焼入硬化層深さの異なる度合い。質量及び断面寸法のわずかな変化で、焼入硬化層深さが大きく変化することを、質量効果が大きいという。

- 参考: ISO の定義では、冷却挙動に及ぼす物の大きさの効果。

- 3205 : 自硬性 (property of self hardening)

- 焼入温度から空気中で冷却する程度でも、容易にマルテンサイトを生じて硬化する性質。

- 3206(3.117) : 冷却能 (cooling power, quenching capacity)

- 焼入れに用いる冷却剤の冷却能力。備考: 急冷度(quench severity index)又は H値(severity of quench-ing)、で表すことがあるが、定義が確立していない指数である。

- 3207(3.41) : 臨界冷却関数 (critical cooling function)

- 好ましくない組織の現れることを避けて、所定の変態を十分完了させるに必要な最低の冷却条件に対応する冷却関数。

- 備考:

- この用語は本来マルテンサイト、ベイナイトなど、対象の変態を示すことによって使用すべきだが、特にことわりがない場合、マルテンサイトに対して用いられる場合が多い。

- 3208(3.42) : 臨界冷却速度 (critical cooling rate)

- 臨界冷却関数に対応するマルテンサイト変態を生じるのに必要な最小の冷却速度。

- 備考:

- マルテンサイトが初めて生じる最小の冷却速度を下部臨界冷却速度(lower critical cooling rate)といい、マルテンサイトだけとなる最小の冷却速度を上部臨界冷却速度(upper

critical cooling rate)という。

- 3209(4.14) : 臨界直径 (critical deameter)

- 与えられた条件下での焼入れによって、その中心部において50%マルテンサイト組織をもつ長さ 3d(dは直径)以上の丸棒の直径。

- 備考: 通常、D0の記号を用いる。

- 3210 : 理想臨界直径 (ideal critical deameter)

- 理想焼入れ(焼入剤の冷却能を無限大と仮定した場合の焼入れ)したときの臨界直径。

- 備考: 通常、D1の記号を用い、焼入性の比較基準とする。

- 3211 : 等温変態 (isothermal transformation)

- 鉄鋼をオーステナイトへ状態から変態温度以下の任意の温度まで急冷し、その温度に保持した場合に生じる変態。

- 3212(3.151) : 等温変態曲線 (isothermal transformation diagram, time temperature transformation diagram)

- 各温度におけるオーステナイトの等温変態の開始及び終了を図示した一群の曲線。縦軸に温度、横軸に時間(対数目盛)をとって表す。

- 備考1. TTT図のこと。

- 備考2. オーステナイトの変態率が50%に達する点を補足的な曲線で示す。

- 備考3. 図中には生成する変態組織の種類及び硬さについての情報も併せて示す。

- 3213(3.32) : 連続冷却変態曲線 (continuous cooling transformation diagram)

- 任意の冷却関数で連続的に冷却した場合に生じるオーステナイトの変態の開始及び終了を図示した一群の曲線。縦軸に温度、横軸に時間(対数目盛)をとって表す。

- 備考1. CCT図のこと。

- 備考2. 変態量が50%に達する温度に相当する点を補足的な曲線で示す。

- 備考3. 図中には、各々の冷却曲線について、生成する変態組織及び室温まで冷却後の硬さについての情報も併せて示す。

- 3214 : オーステナイトの安定化 (stabilization of austenite)

- 固溶原子の配分などによってオーステナイトが安定化されて、マルテンサイトへの変態が起こりにくくなる現象。

- 備考:

- このような安定化は焼入れ後の残留オーステナイトの低温焼戻し又は常温での保持などで起こり、常温以下への冷却で残留オーステナイトのマルテンサイトへの変態を抑制又は阻止する。

- 3215 : 残留応力 (residual stress)

- 外力又は熱こう配がない状態で、金属内部に残っている応力。

- 備考:

- 熱処理のときに、材料の内外部で、冷却速度の差による熱応力又は変態応力が生じ、これらが組み合わされて、内部に応力が残留する。また、冷間加工、溶接、鋳造などによっても残留応力を生じる。

- 3216 : 焼入応力 (quenching stress)

- 焼入れで生じる残留応力。

- 備考:

- 焼入応力には、内外部の冷却の時間的なずれに起因する熱応力と、変態に伴う変態応力とがあり、一般に両者が組み合わされて生じる。

- 3217 : 焼入変形 (quenching distortion)

- 焼入れによって生じる形状又は寸法の変化。

- 3218 : 焼割れ (quenching crack)

- 焼入応力によって生じる割れ。

- 3219 : 置割れ (season cracking)

- 焼入れ又は焼入焼戻しした鉄鋼が放置中に生じる割れ。自然割れともいう。

- 3220 : 軟点 (soft spot)

- 焼入れで局部的に生じる完全には焼入硬化しない部分。

- 3221 : 焼戻硬化 (temper hardening)

- 焼戻しで硬化する現象。

- 3222(3.121) : 二次硬化 (secondary hardening)

- 焼入硬化後に加えられた一つ以上の焼戻処理によって得られる鉄鋼製品の硬化。

- 備考:

- この硬化は、残留オーステナイトからの化合物の析出、マルテンサイト又はベイナイトの生成によるもので、焼戻し中の分解又はこの焼戻しで不安定化された後の冷却によって変態したものである。より一般的には、焼戻しの際に生じる合金炭化物の析出によって再び硬化することを指す場合が多い。

- 3223(3.143) : 焼戻ぜい性 (temper brittleness)

- 特定の温度で均熱、又はこれらの温度を徐冷するとき、特定の焼入焼戻鋼に影響を及ぼすぜい性。

- 備考1.

- 500℃前後の焼戻しで生じる一時焼戻ぜい性及びさらに高い温度の焼戻し後の徐冷で生じる二次焼戻ぜい性を高温焼戻ぜい性といい、300℃前後の温度に焼き戻した場合にみられる焼戻ぜい性を低温焼戻ぜい性という。

- 備考2.

- このぜい性は、母剤金属の衝撃強度についての遷移曲線を高温側へ移動させる。550℃を超える温度へ再加熱し急冷することによって消滅する。

- 3224 : 焼戻割れ (tempering crack)

- 焼入れした鉄鋼を焼戻しする際、急熱、急冷又は組織変化のために生じる割れ。

- 3225 : テンパカラー (temper colour)

- 焼戻しの際に鉄鋼の表面に現れる酸化膜の色。

- 3226 : 時効硬化 (age hardening)

- 急冷又は冷間加工した鉄鋼が時効によって硬化する現象。

- 3227(3.110) : 析出硬化 (precipitation hardening)

- 過飽和固溶体からの1種以上の化合物の析出による鉄鋼製品の硬化。

- 3228 : 復元 (reversion)

- 時効硬化した後に、時効温度よりもやや高い温度に短時間加熱することによって、ほぼ時効前の性質に戻り、軟化する現象。

- 3301 : 準安定オーステナイト (metastable austenite)

- 平衡状態図によって定義される状態とは異なる見掛け上安定な状態にあるオーステナイト。オーステナイトが安定である温度範囲より低い温度で未変態のまま非平衡に存在する過冷却オーステナイトを指す。

- 3302(4.45) : 残留オーステナイト (retained austenite)

- 焼入硬化後、常温において残留する未変態オーステナイト。

- 3303(4.35) : マルテンサイト (martensite)

- 元のオーステナイトと同じ化学組成をもつ体心立方晶又は体心立方晶の準安定固溶体(α又はαMと略記)。

- 備考:

- オーステナイトを急冷した場合に、Ms点以下の温度で拡散を伴わずに変態して生じる。オーステナイトの塑性変形によって生じることもある。

- 3304 : 焼戻マルテンサイト (tempered martensite)

- マルテンサイトの焼戻組織の総称。狭義には焼戻しの第三段階直前(約250℃)まで焼戻しされたマルテンサイト組織。

- 3305 : トルースタイト (troostite)

- マルテンサイトを焼戻ししたとき生じる組織で、光学顕微鏡では識別できないほどの微細なフェライトとセメンタイトからなる組織(焼戻トルースタイト)。又は、焼入れの際に600℃以下の温度で生成した微細パーライト組織(焼入トルースタイト)。

- 備考: 現在では、あまり用いられない用語である。

- 3306 : ソルバイト (sorbite)

- マルテンサイトをやや高い温度に焼戻しして粒状に析出成長したセメンタイトとフェライトの混合組織で、セメンタイト粒子が約400倍の光学顕微鏡下で認められる組織(焼戻トルースタイト)。又は、焼入れの際に600〜650℃以下の温度で生成した微細パーライト組織(焼入ソルバイト)。

- 備考: 現在では、あまり用いられない用語である。

- 3307(4.8) : ベイナイト (bainite)

- パーライトが形成される温度と、マルテンサイトが形成され始める温度との間の温度間隔で起こるオーステナイトの分解によって形成される準安定構造物で、炭素がセメンタイトの形を取って微細に析出しているフェライトからなる。

- 備考:

- 一般に、上記の温度間隔の高温で形成される上部ベイナイトと上記の温度間隔の低温で形成される下部ベイナイトを区別する。

- 3308 : 過飽和固溶体 (supersaturated solid solution)

- その温度での平衡溶解度以上に溶質を固溶している固溶体。

- 備考: 普通高温からの急冷で得られる。

- 3309 : 焼入性曲線 (hardenability curve, Jominy curve)

- 焼入性試験方法(一端焼入方法)で求めた水冷端からの距離と硬さとの関係を表す曲線。

- 備考: ジョミニー曲線ともいう。

- 3310 : U曲線 (U curve)

- 鉄鋼の円柱状試料を作り、これを焼入れして横断面の硬さ分布を表面からの距離に対して表すときに得られるU字状の曲線。

d) 表面硬化処理及び表面処理

- 4101(3.142) : 表面硬化処理 (furface-hardening treatment)

- 表面加熱後の焼入硬化処理。

- 備考: 浸炭焼入れ、窒化、高周波焼入れ、炎焼入れなどがある。

- 4102(3.85) : 高周波焼入れ (induction hardening)

- 加熱が誘導によって行われる表面硬化処理。

- 備考:

- 主に鉄鋼の任意の表面又は部分を焼入れする場合に用いる。鉄鋼の高周波焼入焼戻加工は、JIS B 6912 に規定されている。

- 4103(3.65) : 炎焼入れ (flame hardening)

- 熱源が炎である表面硬化処理。

- 備考: 主に鉄鋼の任意の表面を焼入れする場合に用いる。

- 4104(3.26) : 浸炭 (carburizing)

- オーステナイト中に固溶している状態の炭素を、表面に富化させるために鉄鋼製品にオーステナイト状態で適用される熱化学処理。

- 備考1.

- 浸炭した鋼は、焼入焼戻しを行って使用することが普通である。この処理を肌焼き(case hardening)ということもある。

- 備考2. 浸炭剤の種類によって固体浸炭、液体浸炭及びガス浸炭に分けられる。

- 4105 : エンリッチガス (enrichied gas)

- 浸炭性雰囲気のカーボンポテンシャルを増加させるために添加する炭化水素などのガス。

- 4106(3.22) : カーボンポテンシャル (carbon potential)

- 鋼を加熱する雰囲気の浸炭能力を示す用語。その温度で、そのガス雰囲気と平衡に達したときの鋼の表面の炭素濃度で表す。

- 備考: ISO の定義では、規定された条件下、対象の浸炭剤と平衡にある純鉄試験片表面における炭素含量。

- 4107 : 露点 (dew point)

- 雰囲気中の水分が凝縮し始める温度。

- 備考: ガス浸炭の場合は、露点でカーボンポテンシャルを調節できる。

- 4108 : 真空ガス浸炭 (vacuum carburizing)

- 真空中で処理物を加熱し、浸炭性ガスを導入して行う浸炭。

- 4109 : プラズマ浸炭 (plasma carburizing)

- 媒体がプラズマである浸炭。

- 4110 : 電解浸炭 (electrolytic carburizing)

- 塩浴中で、陰極とした処理物と陽極との間に通電し、処理物を加熱して行う浸炭。

- 4111 : 緩和浸炭 (mild carburizing)

- 過剰浸炭を防止するために浸炭性の弱い浸炭剤中で行う浸炭。

- 4112(3.24) : 復炭 (carbon restoration)

- 以前の処理によって脱炭した表面層の炭素含量を回復するための熱化学処理。

- 4113(3.25) : 浸炭窒化 (carbonitriding)

- オーステナイトでは固溶状態にある炭素及び窒素の表面に増加させるために、Ac1を超える温度に鉄鋼製品を加熱する熱化学処理。

- 備考1. 一般に、この操作はその後直ちに焼入硬化を伴う。

- 備考2. 処理方法には、浸炭性ガスにアンモニアを添加して行うガス浸炭窒化などがある。

- 備考3. 浸炭浸窒ともいう。

- 4114(3.110) : 窒化 (nitrideing)

- 窒素の表面富化を生じるように鉄鋼製品に適用される熱化学処理。

- 備考1. 窒化の行われる媒体を規定すること、例えば、気体、プラズマなど。

- 備考2. 処理方法には、アンモニア分解ガスによるガス窒化及び青酸塩による液体窒化がある。

- 4115 : 真空ガス窒化 (vacuum nitriding)

- 真空中で処理物を加熱し、窒化性ガスを購入して行う窒化。

- 4116(3.101) : 炭窒化 (nitrocarburizing)

- 窒素及び炭素を表面富化させ、ひいては化合物層を作らせるために鉄鋼製品に適用される熱化学処理。

- 備考1. この化合物層の下には窒素の富化した拡散域が存在する。

- 備考2. 炭窒化の行われる媒体は、指定されなければならない。例えば、塩浴、ガス、プラズマなど。

- 備考3. 耐摩耗性、耐疲れ性などを向上させる。

- 備考4. 軟窒化ともいう。

- 4117(3.109) : プラズマ窒化 (plasma nitriding)

- 媒体がプラズマである窒化。

- 備考: 減圧した窒化性ガス雰囲気中で、陰極とした処理物と陽極との間に生じるグロー放電を使用する。

- 4118 : 真空ガス浸炭窒化 (vacuum carbonitriding)

- 真空中で処理物を加熱し、浸炭性及び窒化性ガスを導入して行う浸炭窒化。

- 4119 : プラズマ浸炭窒化 (plasma carbonitriding)

- 媒体がプラズマである浸炭窒化。

- 備考: 減圧した浸炭性及び窒化性ガス雰囲気中で、陰極とした処理物と陽極との間に生じるグロー放電を使用する。

- 4120(3.55) : 直接焼入れ (direct quenching)

- 熱間圧延、成形又は熱化学処理に引き続いて直ちに行われる焼入れ。

- 4121 : 一次焼入れ (primary quenching)

- 浸炭した鋼の心(core)部の組織を微細化する目的で、心(core)部のAc3点以上の適切な温度に加熱して行う焼入れ。

- 4122 : 二次焼入れ (secondary quenching)

- 浸炭した鋼の浸炭層を硬化する目的で、一次焼入れ後浸炭層のAc1点以上の適切な温度に加熱して行う焼入れ。

- 4123(3.29) : セメンテイション (cementation)

- 金属材料の表面層の硬さ又は耐熱耐食性などを向上させるために、高温度の各種触媒中で、他の元素を表面に拡散させる操作。

- 備考: 拡散浸透処理ともいう。

- 参考: ISO の定義では、金属元素又はメタロイドを鉄鋼製品に導入しようとする熱化学処理。

- 4124(3.2) : アルミナイジング (aluminizing)

- 表面にアルミにウムを富化させる目的で、鉄鋼製品に適用される熱化学処理。

- 備考:

- 鉄鋼の耐熱性及び耐食性を向上させる。フェロアルミニウムなどの粉末による方法をカロライジング(calorizing)ともいう。

- 4125 : ガルバナイジング (galvanizing)

- 鉄鋼の耐食性を向上させるために、溶融亜鉛浴に浸漬せきして表面を亜鉛で被覆する操作。

- 備考: 硫酸塩溶液中において電気めっきで亜鉛を被覆する場合もある。

- 4126(3.141) : サルファライジング (sulfurizing)

- 硫黄を鉄鋼の表面に拡散させる操作。

- 備考: 浸硫ともいう。

- 参考: ISO の定義では、化合物層に硫黄を自発的に添加した炭窒化。

- 4127(3.30) : クロマイジング (chromizing)

- クロムの表面富化を得るために、鉄鋼製品に適用される熱化学処理。

- 備考1. 表面層は実際上、純クロム(低炭素鋼については)又はクロム炭化物(高炭素鋼については)からなる。

- 備考2. 鉄鋼の耐熱性及び耐食性を向上させる。

- 4128(3.124) : シリコナイジング (siliconizing)

- けい素の表面富化を得るために鉄鋼製品に加えられる熱化学処理。

- 備考: 耐食性皮膜を作る。浸けいともいう。

- 4129(3.123) : シェラダイジング (sherardizing)

- 亜鉛の表面富化を得るために鉄鋼製品に加えられる熱化学処理。

- 備考: 耐食性皮膜を作る。

- 4130(3.16) : ボロナイジング (boronizing)

- 鉄鋼製品にほう化物の表面層を生成させることを目的として行われる熱化学処理。

- 備考1. 例えば、パックほう化、ペイストほう化などほう化が行われる媒体を規定することが望ましい。

- 備考2. 耐摩耗性皮膜を作る。ほう化ともいう。

- 4131 : 炭化物被膜処理 (carbide coating)

- 鋼の耐摩耗性などを向上させるために、その表面に炭化物皮膜を生じさせる処理。

- 備考:

- 処理方法には、金属粉末や合金粉末を添加した溶融塩中に浸せきして生じさせる溶融塩法、金属ハロゲン化物などの混合ガスの高温における化学反応によって生じさせる化学蒸着法及び放電中における蒸発金属の反応と衝撃的な蒸着によって生じさせるイオンプレーティング法などがある。

- 4132(3.135) : 水蒸気処理 (steam treatment)

- 水蒸気中で加熱して、表面に四三酸化鉄を生じさせる処理。

- 備考: 潤滑能力を高めることを目的とする。

- 参考: ISO の定義では、過熱水蒸気中で行われるブルーイング。

- 4201(3.105) : 過浸炭、 過剰浸炭 (overcarburizing, excess carburizing)

- 表面の炭素量が規定の水準を越える浸炭。

- 備考: 英語ではこの用語は、また過剰な硬化層深さを表す。浸炭層の炭素量が目標値以上になる現象。

- 4301(3.48) : 焼入硬化層深さ (depth of hardening)

- 焼入れで硬化する深さ。

- 備考:

- 高周波焼入れ又は炎焼入れによって硬化する深さについては、有効硬化層深さ及び全硬化層深さが JIS G 0559 に規定されている。

- 参考: ISO の定義では、鉄鋼製品の表面と焼入硬化の及ぶ範囲を特徴づける限界との距離。

- 4302 : 浸炭硬化層深さ (carburized case depth)

- 鋼を浸炭し、焼入焼戻しによって硬化した浸炭層の深さ。備考: 有効硬化層深さ及び全硬化層深さが JIS G 0557 に規定されている。

|